0755-32810288

0755-32810288

塑料薄膜进行印前表面预处理的方法很多,总体可分为化学处理法、火焰处理法、电晕放电处理法、紫外线辐射处理法等。

化学处理法主要是在薄膜表面导入极性基团或用化学试剂去除薄膜表面的助剂,以提高薄膜的表面能。

火焰处理法的工作原理是:让塑料薄膜快速通过距内焰10~20mm处,利用内焰的温度,空气激化产生自由基、离子、原子等,在薄膜表面进行反应,形成新的表面组分,改变薄膜的表面性质,以改善对油墨的附着性。处理后的薄膜材料要尽快印刷,否则,新生的表面很快又被污染,影响处理效果。火焰处理法难以控制,现在已被电晕放电处理法取代。

电晕放电的工作原理是主要让薄膜通过一电压场,电压场产生高频振荡脉冲迫使空气电离。电离后气体离子撞击薄膜使其粗化提高薄膜的比表面积,同时游离的氧原子与氧分子结合生成臭氧,在表面生成极性基团,最终提高塑料薄膜的表面张力,有利于油墨和黏合剂的附着。

以上处理均为提高塑料薄膜表面能,除此还要进行抗静电处理。塑料薄膜加工过程、印刷过程都容易产生静电积累现象,而大多薄膜绝缘性很好,无法将产生的电荷通过传导而消失。静电电荷如不排除,会使墨层干燥不透,收卷后印品易粘连造成废品;此外,会增加薄膜印后加工的难度。抗静电处理的方法有两种:第一,在塑料薄膜加工过程中,添加适量的抗静电剂;第二,在凹版印刷机中使用静电处理装置。此类装置能使空气电离生成阴、阳离子气体,将气体喷到薄膜的表面,可起到消除静电的作用。前一种方法能长时间抗静电,后种方法只能暂时去除静电,现在主要使用第一种方法进行抗静电处理。

凹版卬刷质量控制

为了得到优良的凹版印刷质量,凹版印刷需要对印前和印刷过程进行有效的控制一、凹版印前质量控制在凹版印前制作中,需要对设计的图文进行适当的修改,使其尽可能满足凹印的要求其中,线条、文字和色彩等只有设计和控制合理,才能达到理想的印刷效果。

凹版印前质量控制的重点是原稿图文信息处理、色彩管理、层次校正、色彩校正和灰平衡控制等方面。为了套印的需要,细小的线条、文字不能采用多色套印,且文字字号不应小于5号字,字高不得小于2mm;线条线宽不得小于0.1mm。套色的图案上不能有细小的反白字,更不应该在套色图案上留空,套上其他细小文字。对人像等要求套印较严的版,黑蓝、红、黄版中间尽量不隔其他色版,为了印刷的需要,条形码应安排使线条方向与版筒圆采用金属油墨或浅色油墨印刷。如果有条件的话,大实地底色与层次图案版最好分开制版实地底色尽量采用专版。挂网版必须充分考虑80%和5%这两个颜色跳跃区,渐变挂网时最小网点极限应在10%以上,可印刷的最小网点面积率为15%~25%,尽量不做大面积挂浅网,以免大批量印刷时造成网点丢失。另外,透明油墨和金属油墨必须采用专色版。

凹版印刷过程质量控制

在凹版印刷中,影响产品质量的因素很多,这里主要以轮转凹版印刷机,承印物为塑料薄膜包装装潢类印刷为例。

1.明确表印和里印印刷据印刷方式是表印还是里印确定薄膜种类、区分电晕处理面:确定印版滚筒的类型(反版或正版);为油墨选用不同类型的稀释剂等。

2.印刷车间温度、湿度控制印刷车间温度过高,湿度过大容易导致印刷品出现回粘、退色、色转移、粘连、牢固度差等现象,严重时还会使油墨分解、印不上色。如果车间过于干燥,在高速度印刷时会产生静电,使油墨在薄膜上游动;而在低速度印刷时,则会印刷品无光泽,出现干版、糊版等现象。一般印刷相对混度控18~25℃,相对湿度控制在55%~75%为宜。

3.凹版滚筒定位平衡,凹版滚筒的平衡取决于印刷机和版辊,以及安装的影响。安装时要根据印版滚筒上的对版线和印版滚筒的长度确定好各色印版滚筒的位置,并安装牢固。

4.印刷压力要合适,凹版印刷的压力主要来源于压印胶辊橡皮布的压缩变形。不同厚度和不同平滑度的承印物,印刷时需要的压力量是不同的。要提高凹印质量,必须对印刷压力进行控制。胶压力过大,印刷图案会出现重影、不清晰、无光泽等现象;胶辊压会出现浅网部色、文字部分不清晰等。胶辊不平整,会出现漏印不匀等现象,因此应选用高质量的胶辊,在印刷时调节好胶辊的压力。

5.刮刀角度的调节控制刮刀与印版滚筒间的角度根据网穴深浅和印刷速度一般控制调整时应注意刮刀和压印胶辊间的距离,要跟印刷速度相配合。同据印版图文的网穴深浅、叠印次序调整刮刀的压力。

6.油墨的工作黏度调节控制油墨黏度过低,会产生过多气泡,载体带动色料的能减弱,从而导致印品表现白点、印刷图文颜色过浅或细线条和小文字变租等问题。油墨黏度过高,油墨的流动性会变差,印刷时油墨流平性变差。油墨的工作黏度一方面要考虑印刷速度,印刷速度快,应选择快干型稀释剂;印刷速度慢,应选择慢干型稀释剂。另一方面,在印刷过程中还要及时补充挥发掉的稀释剂,而且最好与油墨混合一起加入墨斗中,以保证印刷品的一致性。

7.张力控制凹版轮转印刷离不开张力控制,在印刷过程中,有各种环节和因素会引起张力变化,并导致材料的变形,套印误差增大。一般凹印机的上料、下料处都安装了磁粉张力控制系统,对张力进行自动控制,一些高档凹印机还在各色组安装了电脑跟踪、自动控制系统。对于没有电脑套色系统的印刷机。各色组的张力就要靠人工来调整。调整时要综合考虑印刷速度和张力的大小。

8.干燥系统要配套干燥系统影响着凹印机的速度。从单烘箱到双烘箱和多功能烘箱烘道,无论哪种干燥系统,其主要作用相同,一是提高印刷机速度,二是提高油墨在薄膜表面的附着牢度,使油墨中稀释剂彻底干燥,防止假干,造成回粘或制袋后产生异味。因此,干燥系统应与印刷机速度配合好,再根据印刷品上图案面积的大小来调整烘箱温度和风量。

一般凹版印刷机每印完一色以后要求油墨中的溶剂能够快速的挥发掉,因此在每个印刷机组后都安装有干燥装置,采用电加热或蒸汽加热的方式加热空气,并使热空气通过喷嘴吹到承印物表上,促使油墨中的溶剂快速挥发,再由排气扇将废气带出机外。烘干温度应根据油墨类型、承印物的不同、印刷面积大小而定,对于溶剂型凹印油墨。如进行纸张印刷时对大面积色块或满版印件,温度一般控制在40~80℃;线条、文字等细小图案,干燥温度般控制在40~60℃:醇溶性光油干燥温度一般控制在70~110℃。水性凹印油墨也以挥发干燥为主,但干燥墨膜的复溶性比溶剂型油墨差,如印刷铝箔酒标,烘干温度在100℃以上;塑料薄膜印刷烘干温度在50~60℃为宜。水溶性光油干燥温度一般控制在80~120℃干燥风力应比使用溶剂型油墨强。

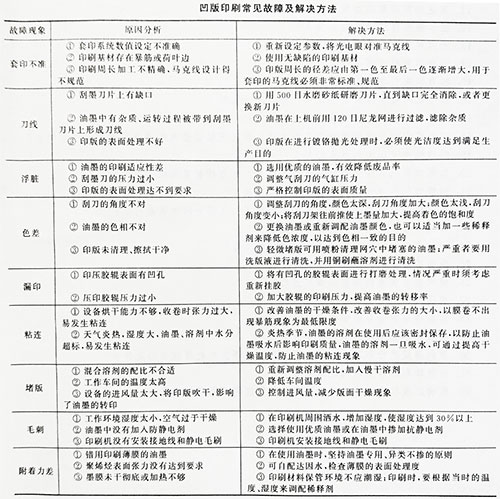

凹版印刷常见故障及解决方法

凹版印剧中,有很多因素影响印刷质量。表1-1列出常见故障及解决方法。